Меню сайта

Наше сообщество

Категории раздела

| Тюнинг [30] |

| Двигатель [85] |

| Элетрика [20] |

| Ходовая [6] |

| Модели мотоциклов Урал И Днепр [10] |

| Полезные Статьи [27] |

Поиск

| Главная » Статьи » Урал и Днепр » Двигатель | [ Добавить статью ] |

РЕМОНТ КЛАПАННОГО МЕХАНИЗМА

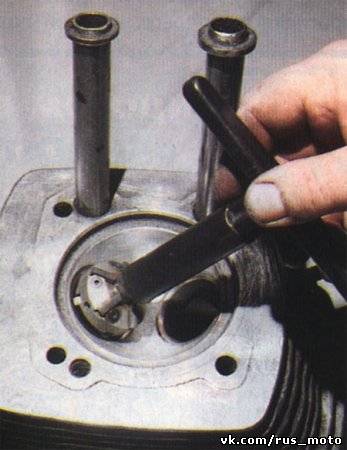

| При работе двигателя между штоком клапана и поверхностью направляющей втулки, самим клапаном и седлом возникают значительные знакопеременные нагрузки. Со временем они вызывают износ деталей, мало того - раскаленные отработавшие газы провоцируют появление раковин на поверхности фасок седел и клапанов. Появившаяся шероховатость не дает клапану проворачиваться относительно седла, и от этого механизм изнашивается быстрее. Если выработка отверстия направляющей станет чрезмерной, то появятся и механические повреждения - деформация штока клапана, трещины и сколы на фаске седла. Состояние клапанов существенно влияет на работоспособность мотора, из-за их негерметичности падает компрессия. Следствие - потеря мощности двигателя и чрезмерный расход топлива. Возрастает угар масла, появляется дымный выхлоп. Изолятор центрального электрода свечи зажигания покрывается нагаром, нарушается искрообразование. Самое время задуматься о ремонте...  Фото 1. Очистка поверхности головки цилиндра и камеры сгорания специальной насадкой на дрель. Сначала тщательно вымойте головку цилиндра. Затем поверхность камеры сгорания аккуратно очистите стальным режущим инструментом (фото 1). Нередки случаи, когда запредельная коррозия и трещины обнаруживаются в заключительной стадии ремонта -при сборке. Если стоимость ремонта с использованием сварки превысит цену нового изделия, замена головки цилиндра станет неизбежной. Измерьте диаметр отверстий направляющих втулок клапана с помощью набора шаблонов 1 (фото 2). Если степень износа не превышает указанной в таблице, направляющую можно восстановить, используя простой ручной инструмент (фото 3). С помощью кондуктора 1 на краю отверстия втулки просверлите углубление для захода ролика 3. Вращаясь, расположенный в проходном стержне ролик нарезает спиральный канал, «поднимая» металл и уменьшая размер отверстия в направляющей. Диаметр отверстия калибруется развертками 3 (фото 2), пока зазор между стенками и штоком клапана не станет 0,04-0,05 мм. Ресурс восстановленной детали составляет 50-70% от новой. Направляющие отверстия штоков клапанов, подлежащие восстановлению   Фото 2. Комплект измерительного инструмента и разверток: 1 - набор шаблонов; 2 - микрометр; 3 - развертки; 4 - ершик для очистки отверстии  Фото 3. Инструмент для восстановления канала направляющей втулки клапана: 1 - кондуктор; 2 - проходной стержень с режущим роликом; 3 - режущий ролик При большом износе отверстия втулку придется заменить. Выбить ее из гнезда разогретой головки (150°С) проблем не составит, нужны только ступенчатая оправка с направляющей частью 1 (фото б) и молоток. Запрессовывая новую втулку, охладите ее сухим льдом или в морозильной камере, а алюминиевую головку цилиндра нагрейте до 150°С. Потом с небольшим натягом (0,03-0,07 мм) вставьте направляющую по направлению к седлу клапана ударным способом (т. е. с помощью молотка), но другой оправкой 2 (фото 6). Если гнездо повреждено, потребуется ремонтная втулка с увеличенным на 0,1-0,2 мм наружным диаметром. Увеличить придется и размер гнезда - для этой операции, скорее всего, потребуется расточной станок. «По уму» седло клапана восстанавливается только после ремонта направляющей втулки: ее отверстие - это база соосности всего механизма. Профиль седла должен обеспечивать контакт с фаской клапана на расстоянии 0,4-0,8 мм от наружного диаметра тарелки. Если поверхность седла выйдет за кромку тарелки, возникнет перегрев и обе детали могут сгореть. Помните, что ширина рабочей фаски составляет 1-1,5 мм, и ее увеличение приведет к нарушению герметичности. Точная обработка седла подразумевает использование станочного оборудования и абразивных шарошек или зенкеров из инструментальных сталей. Есть и более простой способ ремонта - ручным инструментом (фото 7): неподвижным распорным штоком (пилотом) и сменными фрезерными головками. Установленные в них твердосплавные ножи снимают фаску с профилем поверхности, наиболее благоприятным для приработки клапана. В этом случае соблюдается соосность фаски седла с отверстием направляющей (менее 3 мкм). Внимательно осмотрите клапан: на штоке, тарелке и фаске не должно быть трещин и сколов. Микрометром 2 (фото 2) измерьте диаметр штока в трех разных по высоте сечениях: его износ не должен превышать 0,02 мм. Для проверки деформации (изгиба) штока потребуется специальный измеритель (фото 5). Биение фаски относительно штока клапана не должно быть более 0,05 мм. Если износ невелик, профиль тарелок тоже можно восстановить вручную. Зажмите приспособление (фото 4) в тисках, что обеспечит центрирование клапана относительно ножей фрезерной головки. Процесс резания сопровождается одновременным осевым подъемом головки с помощью специального приспособления - микролифта, который обеспечивает чистоту обработки поверхности фаски под заданным углом.  Фото 4. Фрезерная головка с микролифтом для восстановления фаски тарелки клапана  Фото 5. Микрометр - измеритель соосности штока и тарелки клапана  Фото 6. Оправки для направляющей втулки клапана: 1 - для выпрессовки; 2 - для запрессовки.  Фото 7. Фрезерная головка с направляющей для восстановления фаски седла клапана И, наконец, завершающая фаза - притирка. Используйте абразивную пасту или порошок зернистостью не более 50 мкм. Длительность операции 20-30 секунд, после чего притираемые поверхности должны приобрести ровный матовый оттенок. Перед сборкой отремонтированные детали тщательно промойте и продуйте сжатым воздухом. Шток клапана и канал направляющей втулки смажьте моторным маслом. Собранный клапанный механизм проверьте на герметичность: залейте керосин в полость камеры сгорания - хорошо притертый клапан не должен «течь» в течение нескольких часов. Teкст, фото : Александр Лебедев Редакция журнала МОТО благодарит фирму «Мотортехнология» за помощь в подготовке материала. Источник: мото №8 2001 | |

| Категория: Двигатель | Добавил: (21.12.2011) | |

| Просмотров: 1757 | |