Меню сайта

Наше сообщество

Категории раздела

| Тюнинг [30] |

| Двигатель [85] |

| Элетрика [20] |

| Ходовая [6] |

| Модели мотоциклов Урал И Днепр [10] |

| Полезные Статьи [27] |

Поиск

| Главная » Статьи » Урал и Днепр » Двигатель | [ Добавить статью ] |

Ремонт двигателя Днепр (МТ и К750М) - Часть 3

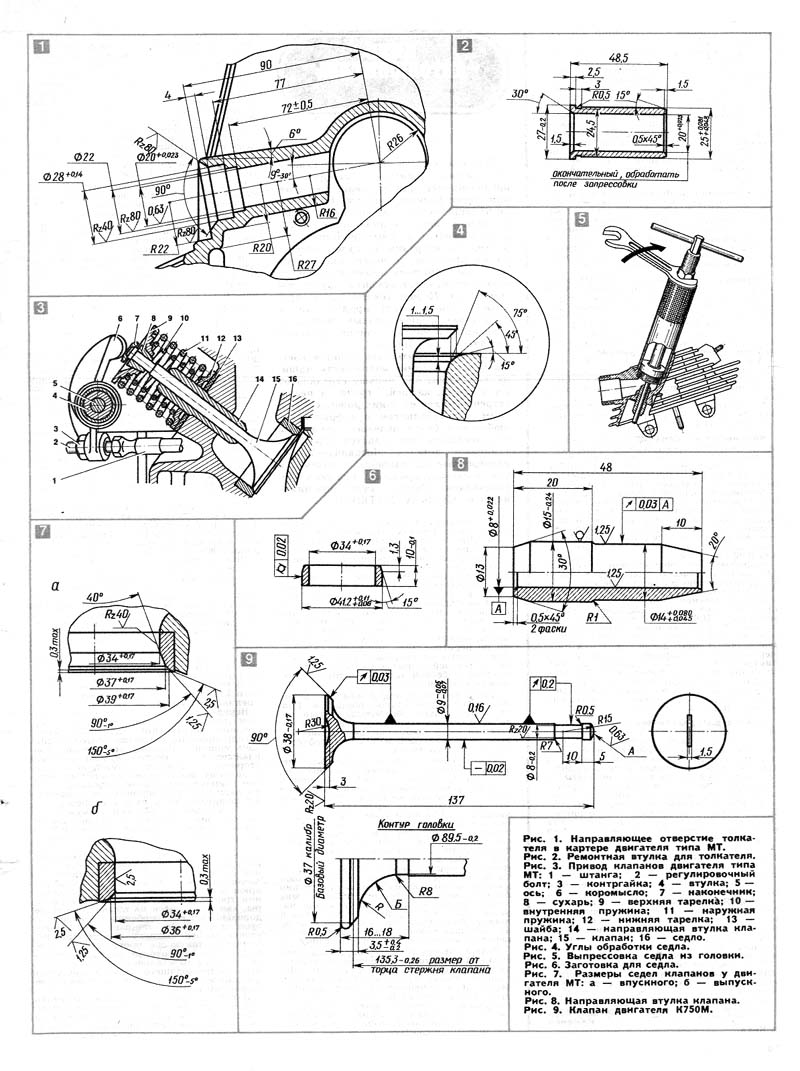

Для ремонта необходимо снять головки и определить состояние деталей механизма газораспределения. Штанга толкателя у двигателя типа МТ изготовлена из алюминиевого сплава В95Т, ее наконечники - из стали 45, сфера обработана термически до твердости HRC 56--62. Прямолинейность стержней штанг проверяют на плите или стекле. Щуп толщиной 0,2 мм не должен проходить между стержнем штанги и плитой. При необходимости штангу правят легкими ударами молотка через подкладку из мягкого металла. Износы на сферической поверхности наконечников штанг можно вывести шлифованием. А проконтролировать - радиусным шаблоном (R= 3,6 мм). Толкатели для двигателей МТ и К750М отлиты из специального чугуна и имеют на торце отбеленный слои глубиной до 12 мм с твердостью HRC 50-60. Если на торцах толкателей появились задиры, износ или выкрошены поверхности, их заменяют новыми, чтобы предотвратить износ кулачков распределительного вала. Незначительную выработку на торце можно устранить шлифованием. Чистота обработки - не ниже восьмого класса. Если на хорошо приработанном торце заметны только точечные следы выкрашиваний, толкатель можно не менять. Толкатели двигателя МТ, имеющие износ сферической поверхности, надо заменить. Когда обнаружен износ цилиндрической части, измеряют диаметр направляющего отверстия в картере и диаметр толкателя. Если разность диаметров, то есть зазор между этими деталями, превышает 0,15мм, ставят новый толкатель, чтобы обеспечить в этом сопряжении зазор 0,020-0,070 мм. В случае, когда замена не дает требуемого результата (из-за большого износа стенок отверстии под толкатель), у двигателя МТ устанавливают ремонтную втулку, а у К750 заменяют направляющую втулку.

Для этого отверстие под толкатель в картере двигателя МТ (рис. 1) растачивают: диаметр 20 мм - до 25(+0,033) мм , а диаметр 22 мм - до 27,5 мм. Затем запрессовывают в него втулку (рис. 2), которую можно изготовить из алюминиевого сплава Д1Т, В95Т или АЛ 5. После запрессовки втулку растачивают до диаметра 20(+0,023)мм под новый толкатель. Чистота обработки должна быть не ниже шестого класса. Допускается и такой вариант ремонта с использованием ста-рых толкателей.

Их шлифуют до диаметра 19,8 ( -0,02/ -0,04) мм, а новые втулки растачивают до 19,8(+0,023) мм. Кроме того, втулку толкателя можно установить не с натягом, а по скользящей посадке. В этом случае ее изготавливают с окончательными размерами: наружный диаметр 25(+0,008/-0,022)мм, внутренний 20(+0,023) мм (под новый толкатель). После установки в картер втулку фиксируют винтом или стопорным кольцом.

Распределительный вал изготовлен из стали 45. Рабочие поверхности кулачков обработаны термически токами высокой частоты до твердости НRС 54- 62. После того как будут сняты толкатели, надо тщательно осмотреть кулачки. В большинстве случаев при износе рабочих торцев толкателей изнашиваются и они. Если на кулачках есть выработка, задиры или выкрошившиеся участки - распределительный пал следует заменить. В качестве временной меры его можно восстановить в домашних условиях, если износ вершины кулачка меньше миллиметра. Кулачки шлифуют брусками и полируют шкуркой, стараясь сохранить профиль. Разумеется, мощностные показатели с таким валом будут ниже.

Головку цилиндра перед осмотром тщательно моют и удаляют нагар из камеры сгорания металлической щеткой. Для осмотра клапанов, их пружин, направляющих, седел (рис. 3) н проведения необходимых замеров с целью определить износы клапаны следует снять. Воизбежание травм при этом лучше пользоваться специальным приспособлением, позволяющим постепенно сжимать и отпускать пружины. Клапаны надо пометить, чтобы при установке не перепутать их местами. Все снятые и оставшиеся в головке детали очищают от нагара и лаковых отложений, моют и осматривают. Впускные и выпускные клапаны двигателя МТ различаются размерами и материалом. Впускной клапан имеет головку диаметром 40 мм, отштампован из стали 40Х9С2, твердость НВ 255- 302. У выпускного - диаметр головки 37 мм, отштампован он из жаропрочной стали ЭПЗОЗ, твердость HRC30-35. Длина обоих клапанов 92,З мм. В двигателе К750М впускные и выпускные клапаны одинаковы. Они отштампованы из стали 40Х9С2, диаметр головки 38 мм, торцы обработаны термически до твердости НRС 48-54, длина - 137 мм,

Седла клапанов (впускных и выпускных) у двигателя МТ изготовлены из бронзы АЖН-10-4-4Л, а направляющие втулки - из бронзы БрОФ 6,5-0,15. Если рабочие фаски на клапанах и седлах имеют незначительный износ, неглубокие раковины, а коническая форма сохранилась, достаточно только притереть клапаны. Когда же рабочие фаски приобрели ступенчатую форму или поражены глубокими раковинами, а сопрягаемые с ними фаски седел закруглились, эти поверхности надо восстановить. Седла обрабатывают посредством конических шарошек, имеющих угол 45, 75, и 15 градусов, согласно рис. 4. Сначала шарошкой с углом 45 градусов снимают металл с поверхности рабочей фаски, затем срезают верхний пояс гнезда с углом 75 градусов, потом шарошкой с углом 15 градусов снимают фаску в нижней части гнезда. Ширина рабочей фаски должна находиться в пределах 1-1,5 мм. Рабочую фаску клапана протачивают или шлифуют под углом 45 градусов к оси стержня клапана. Снимать надо минимальный слой металла, лишь для получения гладкой поверхности. Толщина цилиндрической части головки клапана после обработки должна быть не меньше 0,5 мм. В противном случае клапан надо заменить.

Биение рабочей фаски относительно стержня клапана не должно превышать 0,03мм.

После обработки клапана и седла притирают фаски при помощи ручной дрели, коловорота или отрезка бензошланга, надетого на стержень клапана. Перед притиркой под головку клапана устанавливают слабую пружину, обеспечивающую подъем его от седла на 3-6 мм. На фаску головки наносят тонкий слой притирочной пасты из карборундового или наждачного порошка, смешанного с моторным маслом и керосином. Клапан попеременно вращают в обе стороны таким образам, чтобы поворот в одну сторону был примерно вдвое больше, чем в другую , то есть чтобы клапан постепенно поворачивался в одном направлении. В момент изменения направления клапан надо отжимать от седла. Когда исчезнут раковины или следы механической обработки, переходят на пасту из более мелкого порошка и обрабатывают поверхность, пока она не станет на рабочих фасках однотонной матовой. После этого полируют фаску при помощи масла разбавленного керосином.

Для проверки качества притирки на рабочие фаски седла и клапана наносят мягким графитовым карандашом несколько поперечных черточек и поворачивают клапан с легким нажимом на небольшой угол. Если все черточки стерлись - клапан притерт хорошо. Поясок должен располагаться посередине фаски клапана и иметь ширину не более 1,5 мм. После притирки надо тщательно промыть детали до полного удаления продуктов обработки. Герметичность клапана проверяют заливкой керосина в канал головки. В течение одной минуты он не должен просачиваться между седлом и клапаном наружу. Если седло клапана у двигатели МТ имеет большую выработку или другие, не выводимые шарошкой, изъяны, его заменяют. Для удаления в седле нарезают резьбу, нагревают головку примерно до 200 градусов и специальным резьбовым съемником выпрессовывают деталь из гнезда (рис. 5), Когда нет приспособления, седло клапана можно вырезать зенкером. Размеры заготовки для нового седла приведены на рис. 6. При изготовлении его наружный диаметр определяют по гнезду в головке с условием, что будет обеспечен натяг 0,2-0,3 мм. Головку нагревают и посредством оправки запрессовывают седло. Затем обрабатывают в соответствии с направляющей втулкой клапана рабочие фаски на седле, как объяснено ранее, до размеров, указанных на рис. 7. Биение фаски седла относительно оси отверстия направляющей втулки не должно превышать 0,05 мм. Чтобы проверить состояние стержней клапанов и направляющих втулок, измеряют диаметры в трех поясах по двум взаимно перпендикулярным плоскостям. Диаметр стержня двигателя МТ равен 8(-0,035/-0,06)мм, а втулки 8(+0,022)мм; К750М соответственно 9(-0,05/-0,07)мм и 9(+0,03)мм.

Если зазор между стержнем клапана и отверстием направляющей втулки превышает 0.25 мм, необходимо заменить клапан. Не поможет - замените и направляющую втулку. В двигателе МТ изношенную втулку удаляют при помощи оправки. Нагревают головку до температуры +150-200 градусов и запрессовывают новую направляющую втулку (размеры ее приведены на рис. 8). При изготовлении втулки наружный диаметр определяют с таким расчетом, чтобы обеспечить натяг 0,018-0,080 мм. После установки направляющих втулок их отверстия развертывают до диаметра 8(+0,022)мм. Если используют старые клапаны, их стержни рекомендуется прошлифовать до диаметра 7,8 (-0,035/-0,06) мм, а втулки изготовить с внутренним диаметром 7,8(+0,022)мм.

После замены направляющей втулки проверяют концентричность фаски у седла относительно оси втулки и в случае необходимости дорабатывают гнезда шарошками или притиром. Перед сборкой на стержни клапанов целесообразно нанести графитовую смазку. У двигателя К750М направляющую клапана, если она изношена, обрабатывают разверткой под клапан с утолщенным стержнем, чтобы обеспечить зазор 0,05- 0,10 мм. Размеры клапана приведены на рис.9. Длина закаленной части стержня от торца А 8-4 мм. Поверхность А полировать. Наконечники клапанов у мотора МТ изготовлены из стали ШХ15 и обработаны термически до твердости HRC 58 - 63. Они защищают от износа торцы клапанов. Если заметен износ в месте контакта наконечника с носком коромысла или с торцом клапана, наконечник заменяют. Пружины клапанов двигателя МТ изготовлены из стальной проволоки 68А. Их проверяют на упругость и на отсутствие трещин. Усилие, необходимое для сжатия наружной пружины до длины 34 мм, должно составлять 14,8- 17,2 кгс, а до длины 25,8 мм - 30,3 - 35 кгс; чтобы сжать внутреннюю пружину до 30,5 мм необходимо усилие 9,85 - 11,4 кгс, до 22мм - 21,15-25,85 кгс. При полностью открытом клапане суммарное усилие пружин составляет 51,8 - 60,85 кгс. Если упругость пружин меньше, их заменяют.

У двигателя К750М усилие сжатия пружин до длины 37 -39 мм должно составлять 39,5--44,5 кгс. Коромысло клапана МТ отлито из стали 45 (носок обработан термически ТВЧ до твердости НRС 52- 60, а его втулка - из бронзовой ленты Бр. ОЦС-4-4-2,5 ПТ 1,5. Ось коромысла (втулка) - из стали 45. Твердость HRС 52-60. Коромысло клапана может иметь износ отверcтия во втулке и износ сферической поверхности носка. Если зазор между втулкой коромысла и осью превышает 0,12 мм, втулку заменяют. Новую втулку после запрессовки обрабатывают до размера, обеспечивающего зазор 0,02 - 0,06 мм.

Выработку на сферической поверхности носка коромысла можно устранить шлифованием по шаблону R10 мм. У двигателя МТ между головкой цилиндра и нижней тарелкой клапанных пружин стоит шайба из фрикционного материала НСФ-4. При ее поломке или износе обязательно надо установить новую. Ее можно изготовить из текстолита или фрикционного диска сцепления (размеры шайбы: наружный диаметр 35мм, внутренний - 15,5мм, толщина 2,5 мм|. Пружины нельзя устанавливать без прокладки, так как при этом усилие их резко уменьшается, и во время работы двигателя на высоких оборотах возможна встреча поршня с головкой клапана.

Привод распределительного вала. Шестерня коленчатого вала изготовлена из стали 35. Шестерня распределительного вала - из серого чугуна. Боковой зазор в паре шестерен, замеренный щупом и трех-четырех равномерно расположенных по окружности точках, должен быть в пределах 0,03-0,08 мм. Если он превышает 0,2 мм, можно заменить одну какую-либо шестерню, но лучше обе, чтобы снизить их шумность. Особое внимание надо обратить на состояние штифта в приводе сапуна. Он должен плотно сидеть в своем гнезде. Заусенцы и забоины на зубьях шестерен необходимо тщательно зачистить напильником. При снятии шестерен с валов следует пользоваться съемником. Перед запрессовкой шестерни на распределительный вал ее нагревают до температуры 150 градусов. Натяг должен составлять 0,016-0,062 мм. Малая шестерня сопрягается с шейкой коленчатого вала с зазором не более 0,020 мм или натягом не более 0,017 мм. При установке шестерен газораспределения важно соблюсти совпадение меток, нанесенных на их торцах.  | |

| Категория: Двигатель | Добавил: (13.04.2012) | |

| Просмотров: 2552 | |